Der Aufbau der Module entscheidet über die Geometrieflexibilität und die elektrischen Eigenschaften des gesamten Packs, da diese den kleinsten Baustein mit allen Funktionen, z. B. Batteriemanagement, Kühlung und elektrischer Verschaltung der einzelnen Zellen, darstellt. Rundzellen des Typs 18650 werden beispielsweise derzeit bevorzugt durch konventionelles Ultraschall-Drahtbonden kontaktiert. Dabei sind jedoch die Leitungsquerschnitte physikalisch begrenzt.

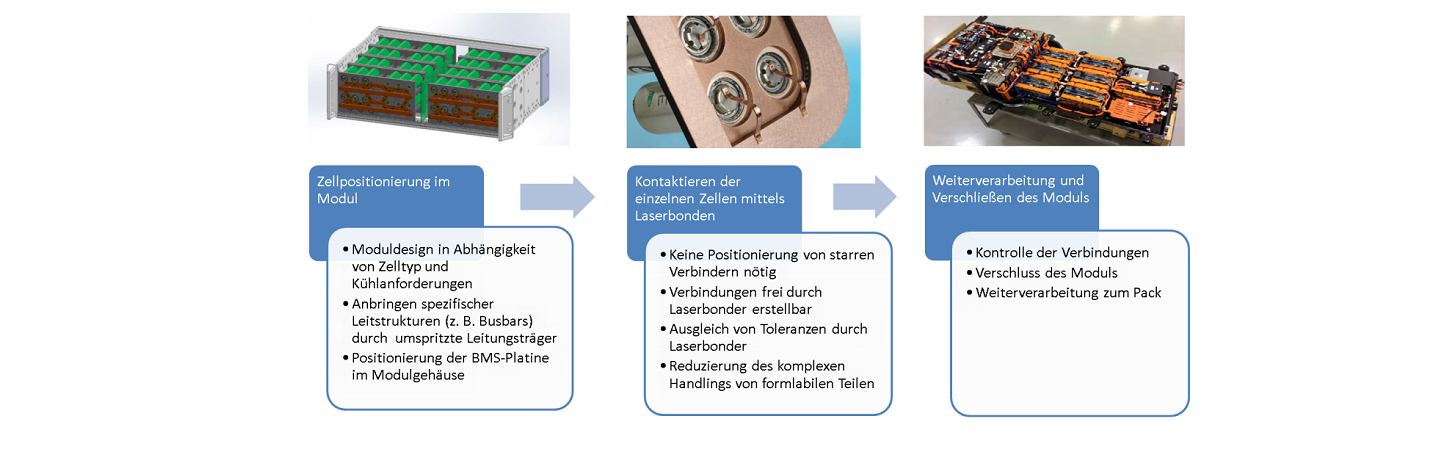

Dickere Drähte erfordern eine bedeutend höhere Ultraschall-Leistung, die aber nicht prozesssicher in die nachgiebigen Oberflächen, besonders auf dem Pluspol der Zellen, eingekoppelt werden kann. Gleiches gilt für Zell- und Moduldesigns, bei denen dickere Drahtquerschnitte verarbeitet werden. Aus Sicht der Kostenreduzierung ist es hoch attraktiv, über ein flexibles Moduldesign mit unterschiedlicher Zellanzahl zu verfügen und eine Verbindungstechnologie für bedeutend größere Leitungsquerschnitte bereitzustellen, mit denen je nach Leistungs- und Platzbedarf ein individuelles Batteriepack gefertigt werden kann. Besonders wichtig ist dabei eine Fügetechnik, die sowohl große Anschlussquerschnitte für Stanzgitterverbindungen als auch individuelle Einzelverbindungen bei hoher Zuverlässigkeit, Flexibilität und geringen Kosten ermöglicht. Das Laserbonden von Bändchen mit Querschnitten von etwa 2 x 0,4 mm² bis etwa 10 x 0,8 mm² ist für diese Anforderungen die am besten geeignete Technologie, die im Rahmen des Vorhabens für unterschiedliche Werkstoffe und Systemkombinationen zu entwickeln ist.

Mit dem modularen Konzept des Modulaufbaus und der Füge- und Kontaktierungstechnologien über die flexible Wahl von Bändchenbond und Stanzgittern lassen sich Produktionssysteme für den Aufbau durchgängiger Prozessketten von der Manufaktur über die Kleinserie bis Großserie mit einem durchgängigen Maschinen- und Systemkonzept realisieren. Die verwendete Laser-Bondtechnik mit neuartigen fehlertoleranten und robusten Prozessansätzen erlaubt dabei die Verwendung eines großen Kontaktgeometriespektrums bei weitgehender Werkstoffunabhängigkeit und eine 100%-Kontrolle des Fügevorgangs über geeignete in-situ-Messungen. Damit wird den Anforderungen der Batteriefertigung für Elektromobilität Rechnung getragen, eine sichere Aufbautechnik für große thermische und mechanische Belastungen und hohen Lebensdauern bereitzustellen.

Mit diesen Konzepten trägt das Vorhaben dazu bei, die Gesamtsystemkosten der Elektromobilität zu verringern und durch flexible, robuste und skalierbare Produktionsmethoden die Dauer von der Produktentwicklung bis zur Markteinführung von E-Fahrzeugen zu verkürzen.